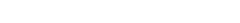

Сувенирная линия розлива (подробное описание работы каждого узла)

Универсальная линия розлива сувенирной продукции.

Основной характеристикой наших линий является автоматический розлив найразнообразнейших форм бутылок, как обычных, так и нестандартных форм, которые до последнего времени разливались вручную либо с использованием полуавтоматических систем. Данная характеристика повлияла на все технические решения компании, превратив наши линии непохожими на все остальные присутствующие на рынке.

Так называемые направляющие бутылку «звездочки» и различного рода дозаторы были заменены двумя конвейерами, с пошаговым приводом на которых, на четко определенных расстояниях, устанавливаются упоры. Данные упоры удерживают бутылки с боков и перемещают их вдоль линии, устанавливая под различными рабочими станциями.

Вдоль конвейера установлены направляющие из нержавеющей стали, которые расширяются при перемещении бутылок и закрываются на боках бутылок в момент их остановки, удерживая их по оси на конвейере. Специальные центраторы корректируют перпендикулярность бутылки. Таким образом, бутылки устанавливаются в четкую позицию и могут отправляться под различные рабочие станции.

При изменении формата бутылки достаточно отрегулировать расстояние между упорами, боковые направляющие и высоту центраторов. В свою очередь в зависимости от высоты бутылки должны быть отрегулированы и рабочие станции, основываясь на величинах, указанных на схеме наладочных работ, о чем речь пойдет далее.

Время изменения формата бутылки составляет около 20-30 минут, часть регулировок производится автоматически, посредством компьютера.

Линия состоит из одного единственного моноблока, полностью изготовленного из нержавеющей стали, на котором установлены рабочие станции, служащие для реализации необходимого производительного цикла. Конвейер с пошаговым приводом подводит бутылки под различные рабочие станции. С одной стороны конвейера устанавливаются пустые бутылки, а с другой с конечных накопительных столов либо с транспортирующей ленты на выходе снимаются уже розлитые и готовые к упаковке.

Компьютер линии контролирует ее общее функционирование; посредством панели управления touch screen могут быть запущены либо удалены различные рабочие узлы, установлены либо удалены рабочие станции с соответствующими автоматическими регулировками, отрегулирована скорость работы, контролировано количество розлитых бутылок, прочитаны произошедшие отклонения, произошедшие во время функционирования линии и т.д.

Не все регулировки проходят автоматически, частично проводятся вручную посредством катушек оснащенных счетчиком оборотов либо специальной линейкой. Величины проведения регулировок отмечены с специальной схеме заполненной во время проведения наладочных работ.

Единственной частью линии, которая может быть заменена, является система наложения колпачков.

Изменяя форму колпачка, необходимо изменить верхнюю часть вибробункера подачи колпачков, направляющие для точной установки горлышка бутылки для точного наложения колпачка.

ОПИСАНИЕ РАБОЧИХ УЗЛОВ

ОПОЛАСКИВАТЕЛЬ - ОБДУВ

На линиях 1000 , 1500 и 3000 бутылки могут быть ополоснуты либо обдуты. Ополаскивание осуществляется либо водой из водопровода под напором 2-4 бар на входе, водой с понижением давления, либо посредством рециркулирующей жидкости (в данном случае необходимо добавить систему состоящую из насоса, трех фильтров, аккумулятора напора и возвратного бака).

Для осуществления обдува, необходимо очистить сжатый воздух при помощи специальных фильтров, которые делает его пригодным к использованию, либо использовать азот из баллонов либо генераторов. Обдув азотом подходит в случае розлива масла либо ликеров с низким градусом, так как обдутая бутылка остается наполненной азотом и продукт который опускается в бутылку не контактирует с воздухом, а с нейтральным газом препятствуя оксидации на протяжении всего периода консервации розлитого продукта.

Линия розлива 1000 не предполагает ополаскивание/обдув. В случае необходимости проведения данных операций можно прибегнуть к использованию полуавтоматического ополаскивателя/обдува, таким образом до момента установки пустых бутылок на конвейер, они устанавливаются на два сифона полуавтоматического ополаскивателя/обдува и затем устанавливаются на безостановочный конвейер. Газ останется в бутылке, так как имеет тот же вес что и воздух.

НАПОЛНИТЕЛЬ

Наши линии могут розливать все пищевые жидкости: водку, ликеры с высоким содержанием сахара, сиропы, масла, вина, как обычный так и бальзамический уксус.

Наполнение может быть осуществлено тремя путями:

- под вакуумом непосредственно в бутылку для густых продуктов либо когда необходим быстрый процесс наполнения

- под вакуумом изначально и затем с понижением давления. Данный цикл используется с деликатными продуктами, такими как вино либо с продуктами которые пенятся. Время наполнения увеличивается на 30/40%.

- наполнение под напором, которое служит для наполнения пластмассовых бутылок.

Данный принцип обратный принципу наполнения под вакуумом; при первом создается давление внутри бутылок, которое всасывает продукт из бака наполнителя под атмосферным давлением, во втором случае бутылки остаются под атмосферным давлением, а бак наполнителя под давлением.

Первые два цикла уже занесены в программу наполнителя, в то время как для наполнения под напором наполнитель должен быть подготовлен и подсоединен либо с фильтрованным готовым к использованию воздухом либо азотом из баллонов либо генераторов.

Скорость наполнения зависит не только от густоты продукта, но и от сифона наполнителя. Сифон с внешним диаметром 12,5 мм имеет площадь наполнения 50 мм², в то время как сифон 14,5 мм имеет площадь в 78 мм², то есть на 50% больше первого с соответствующим увеличением скорости наполнения на 50%. По этим мотивам стараются устанавливать диаметры сифонов, очень приближенными к диаметрам горлышек бутылок. Как правило, с ликерами используются сифоны с внешним диаметром, составляющим 12,5 мм, с вином 14,5 мм, с маслом 16,5, с бальзамическим уксусом 14,5 мм.

Все сифоны могут быть сняты и заменены другими в зависимости от диаметра горлышка бутылки, которую необходимо розливать.

В случае использования уксуса, наполнитель изготавливается из нержавеющей стали Aisi 316, в то время как для остальных продуктов производится из нержавеющей стали Aisi 304 как и вся остальная линия.

Вертикальное перемещение наполнителя осуществляется посредством электромотора, ход программируется во время проведения наладочных работ для каждой отдельно взятой высоты бутылки и длины горлышек, затем сохранены в компьютере для их запуска в момент использования одного из типов бутылки.

Продукт должен подаваться насосом. В случае если используется насос клиента, он подсоединяется к компьютеру линии которая будет им управлять либо можно добавить накручивающийся насос на каретке с изменяющейся скоростью, к которому может быть добавлен также пластинчатый фильтр для последней фильтрации перед наполнением.

МОЙКА НАПОЛНИТЕЛЯ

Использовать бутылки нестандартных форм означает розливать различные типы продуктов, переходя, к примеру, от белых дестилятов таких как водка к таким ликерам как настойки или сиропы. Мойка наполнителя становится одной из найважнейших операций всего цикла наполнения, так как данная операция должна удалить малейший след предыдущего продукта.

Форма наполнителя была изучена для получения идеального результата мойки всех частей наполнителя. Происходит полное наполнение различных баков наполнителя для обеспечения их промывки в самых недоступных местах.

Процесс мойки управляем компьютером, поэтому происходит автоматически.

Насос подсоединяется к воде либо к моющей жидкости, наполняет полностью все баки наполнителя и выравнивателя уровня налива, затем процесс подачи жидкости завершается, и наполнитель опускается и выбрасывает жидкость через сифоны в специальный коллектор установленный в месте установления бутылок. После сброса жидкости наполнитель поднимается, и насос заново наполняет все баки. Операция повторяется, по крайней мере, 5 раз. Повторение производится автоматически и устанавливается на панели управления.

ВЫРАВНИВАТЕЛЬ УРОВНЯ НАЛИВА

Как правило, уровень налива является разным для разного типа бутылок, поэтому должен быть изменен каждый раз при изменении формата бутылки. На линиях розлива других компаний для получения данного результата изменяют расстояния под сифонами наполнителя. Наполнитель нашей компании состоит из десяти сифонов, поэтому данная операция должна была бы быть проведена десять раз превращаясь в трудоемкую по срокам, кроме того точное наполнение можно было бы получить только после неоднократного вмешательства.

Выравниватель уровня налива установлен за наполнителем перед системой укупоривания и его принцип заключается в высасывание излишка продукта.

Во время наполнения придерживаются уровня слегка выше положенного, затем посредством трубки выравнивателя уровня налива, которая входит в горлышко бутылки всасывается излишек жидкости. При помощи системы измерения (калибра) устанавливается высота трубки по отношению к горлышку бутылки и сразу же получаем уровень наполнения точный до последнего миллиметра. Высосанный продукт возвращается обратно в бак. Данное решение служит так же для высасывания пены, что типично при работе с бальзамическим уксусом.

УКУПОРОЧНАЯ СТАНЦИЯ

Укупорочная станция, установленная на наших линиях может наносить любой тип колпачка, а именно: грибовидный, накручивающийся, колпачок под давлением, заменяя узел подачи и канал установки колпачка, которые изготавливаются для каждой отдельно взятой формы колпачка. Процесс замены системы подачи колпачка и канала его наложения, осуществляется при помощи простейших и быстрых операций.

Нанесение колпачка осуществляется путем его установки на горлышко бутылки, что позволяет данным образом укупоривать и бутылки с дефектами горлышка, что типично для бутылок нестандартных форм.

Укупоривательная станция состоит из трех частей:

- системы подачи и нанесения колпачка,

- системы контроля нанесения колпачка

- система обкрутки, которая используется при работе с накручивающимися колпачками, которые после нанесения должны быть обкручены.

Система нанесения и контроля взаимосвязаны между собой и регулируются вертикально посредством электромотора управляемого компьютером, в то время как система обкрутки управляется посредством катушек.

В случае использования пробки из пробкового дерева необходимо добавить дополнительную систему укупорки.

Колпачки занесенные в бункер подачи колпачков опускаются и ориентируются посредством вибрации. Данная система достаточно шумная, поэтому по запросу может быть закрыта звукоизолятором с частями одетыми в поглащатель звука.

ВИЗУАЛЬНОЕ УСТРОЙСТВО

Визуальное устройство используется в случае когда необходимо контролировать целостность уже розлитых и укупоренных бутылок. Бутылки которые выходят из под укупорщика, захватываются за горлышко по три посредством мультизахватов и переворачиваются напротив светящейся панели. Рабочий, оснащенный пультом с тремя кнопками, контролирует визуально их целостность и в случае проблем с одной из бутылок нажимает на соответствующий бутылке номер на пульте. Бутылка будет установлена на конвейер со всеми остальными, однако на выходе не будет этикетирована и будет предназначена для отсортировки.

РАСПРЕДЕЛИТЕЛЬ ТЕРМОУСАДОЧНЫХ И СТАНЬОЛЬНЫХ КАПСУЛ

Данные типы капсул являются чисто декоративными, однако нанесение термоусадочных капсул помогает удержанию грибовидных колпачков с основой из пластика которые хоть и имеют более прочное удержание, чем колпачки из пробкового дерева, однако, недостаточно прочно прилегают к стеклу, поэтому желательно маленькое давление для его увеличения.

Принцип действия распределителя капсул состоит в том, что капсулы снимаются одна за другой со стержня капсул и наносятся на колпачок.

Линия оснащена стержнем с капсулами в спускном канале; специальный захват удерживает предпоследнюю капсулу, а струя воздуха снимает последнюю, которая попадает внутрь так называемого стаканчика с отверстием, отвечающим диаметру капсулы, где специальные держатели ее удерживают в точной позиции. Когда стаканчик провернется, устанавливая капсулу на колпачок, специальный толкатель вытолкнет капсулу на колпачок.

Для повышения автономности распределителя капсул, некоторые стержни капсул устанавливаются в складах распределителя. Когда количество капсул на стержне внутри спускного канала уменьшится до определенного количества, фотоэлемент, который читает их нехватку вводит в действие механизм, который поднимает стержень из склада и устанавливает в канал спуска на место той, которая заканчивается.

В случае если на складе нет стержней капсул, подается акустический и визуальный сигнал о том, что на складе отсутствуют капсулы и линия остановится в ожидании их загрузки.

ЗАКРЫТИЕ ТЕРМОУСАДОЧНЫХ КАПСУЛ

Термоголовка опускается на горлышко бутылки и происходит процесс термоусадки капсулы. Для недопущения возгораний имеется регулятор температуры и осуществляется подача воздуха.

ЗАКРЫТИЕ КАПСУЛ ИЗ СТАНЬОЛЯ

Сужение данного типа капсул происходит механически; система обкрутки опускается на капсулу где специальные резиновые валики, удерживаемые плотно эластиком, сжимают капсулу, прижимая её к бутылке.

Для одевания капсулы на бутылку диаметр капсулы должен быть больше диаметра горлышка бутылки. Во время сжатия эта разница должна быть разделена одинаково по всему периметру; для получения данного результата напротив системы обкрутки установлено неподвижное кольцо из пяти секций удерживаемые эластиком, которое, опускаясь, создает пять волн, которые затем сжимаются валиками.

Для недопущения того, что б трение валиков приводили к кручению бутылки, специальный прессометр, вводимый в действие пневматическим цилиндром, удерживает ее на конвейере.

Для скорости наших линий для получения хорошего закрытия капсул необходимы две системы сужения. В случае если используются как термоусадочные капсулы, так и капсулы из станьоля необходим один единственный распределитель, в то время как системы сужения необходимы две взаимозаменяемые одна другой.

ОРИЕНТАТОР

В случае если цилиндрические бутылки должны быть этикетированы в четко определенном месте из-за наличия украшающей полосы либо ручки, бутылки необходимо ориентировать.

Ориентация происходит путем кручения бутылки вокруг своей оси до того момента пока донный ориентатор не войдет в отверстие, которое предназначается для ориентации бутылки и находится на донышке либо боку бутылки. При наличие ручки к ориентации бутылки приведет специальный фотоэлемент.

ЭТИКЕТИРОВКА САМОКЛЕЮЩИМИСЯ ЭТИКЕТКАМИ

Как правило, бутылки нестандартных форм используется для качественных продуктов и поэтому должны быть оформлены очень аккуратно.

В связи с этим были выбраны принципы, в основе которых лежит точность нанесения этикетки вне зависимости от формы бутылки. Этикетирование происходит в момент когда бутылка неподвижна, в отличие от остальных линий, которые этикетируют бутылки на ходу. Бутылка блокируется и удерживается по оси для проведения этикетирования.

Этикетка в сою очередь в фазе отслаивания от рулона удерживается под давлением для того, что б остаться прямой и гладкой для последующего нанесения в точно установленном месте.

ЭТИКЕТИРУЮЩИЕ УСТРОЙСТВО ДЛЯ ФИСКАЛЬНЫХ МАРОК РОССИИ

Для данного рынка нами было произведено этикетирующее устройство для нанесения самоклеющихся этикеток на бок бутылки.

ЭТИКЕТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АКЦИЗНОЙ МАРКИ РБ

Для линий розлива изготовитель произвел этикетирующие устройства, наносящие акцизные марки типа «Г» либо «П». Они наносятся на тип клея, опробованным UTIF.

Основными характеристиками данных этикетирующих устройств является то, что они не теряют акцизные марки, а также то, что они наносят акцизные марки точно на различные типы горлышек и колпачков, что является характерным для бутылок нестандартных форм.

Прекрасные результаты получены при нанесении акцизных марок типа «Г». Сначала они наносятся на бок горлышка точно по его оси; затем прокручиваясь край акцизной марки приклеивается к колпачку. Данный метод нанесения приводит к точному нанесению и на сферовидных колпачках.

Нанесение акцизной марки типа «П» происходит путем нанесения акцизной марки на колпачок бутылки, что б затем приклеить к двум бокам горлышка бутылки. Однако в этом случае могут ощущаться последствия формы колпачка либо неточность нанесения капсулы.

Основной характеристикой систем нанесения акцизных марок является отсутствие контактов пачки акцизных марок и клея, для избежания пачкания пачки с акцизными марками, что приводит к склеиванию марок между собой. Кроме того, уменьшен контакт марок с клеем в момент их нанесения на бутылку, с резким уменьшением времени мойки частей в контакте с клеем.

При использовании акцизных марок типа «Г» необходимо укоротить их оригинальный размер. Длина, которую мы советуем, составляет 105 мм. Данное уменьшение должно быть проведено точнейшим образом, не допуская в никоем случае присутствие акцизных марок разной длины.

Данная операция должна быть проведена только в типографиях с точной перфорацией, для обеспечения нарезания одной и то же длины с точностью до десятых миллиметра. Только таким образом можно получить максимальную производительность без потери акцизных марок и времени.

МАРКИРАТОР

При оформлении бутылок необходимо наносить номер партии, либо даты истекания сроков либо другие надписи.

Изготовитель линии производит и маркиратор с термическим нанесением данных металлическими взаимозаменяемыми вручную знаками, который наносит надпись в две строки. Как правило, нанесение надписи происходит на контрэтикетку перед ее нанесением на бутылку, однако если это необходимо, надпись может наноситься и на фронтальную этикетку.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | 1500 |

| Напряжение питания | 380В |

| Тип электроподключения | Трёхфазное + Нейтраль + Земля |

| Частота электропитания | 50 Гц |

| Номинальная мощность | 4,5 кВт |

| Электрическое потребление | 2 кВт |

| Потребление сжатого воздуха | 1200 литров/мин |

| Давление подачи сжатого воздуха | не ниже 7 Бар |

| Размеры ДхШхВ(мм) | 20000 х 2000 х 2500 |

| Вес (кг) | 1800 |